- Accueil

- Productivité et ergonomie

Réduire les coûts en améliorant les conditions de travail

1. Rationaliser et optimiser vos processus de fabrication

1.1 L'analyse fonctionnelle d'un processus

Après avoir choisi un processus représentatif de votre production, l'analyse fonctionnelle consiste à enregistrer sur le terrain l'ensemble des phénomènes subis par le produit et à détecter la non-valeur ajoutée.

Les fonctions ainsi définies par cette analyse sont classées en 2 catégories :

- les fonctions de transformation (usinage, assemblage, soudage etc.)

- les fonctions d'intégration (déplacements, stockages en cours, contrôles etc.)

1.2 Les plans d'actions associés (PDCA)

Grâce à la critique constructive de ces différentes fonctions, envisager des solutions d'améliorations et créer un plan d'actions pour augmenter le taux de valeur ajoutée.

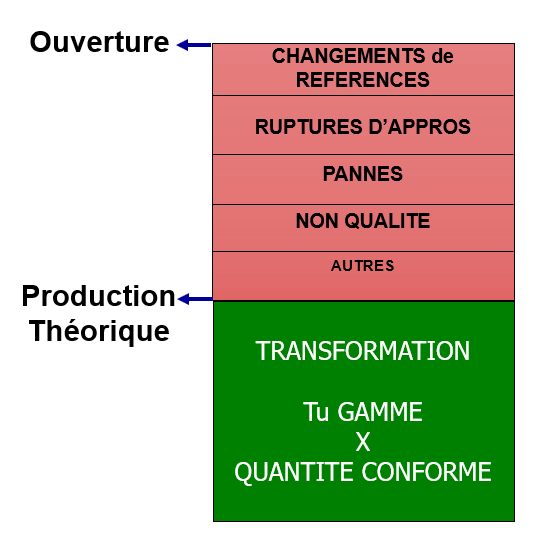

2. Mettre en place le taux de rendement synthétique (TRS)

2.1 Le calcul du TRS

Ce calcul consiste, par moyen de production, à mesurer tous les jours la consommation d'heures gammes et à la comparer au temps d'ouverture en vigueur.

On obtient ainsi un pourcentage compris en moyenne entre 50% et 80%. L'augmentation de ce pourcentage est un indicateur d'amélioration de performance du moyen considéré.

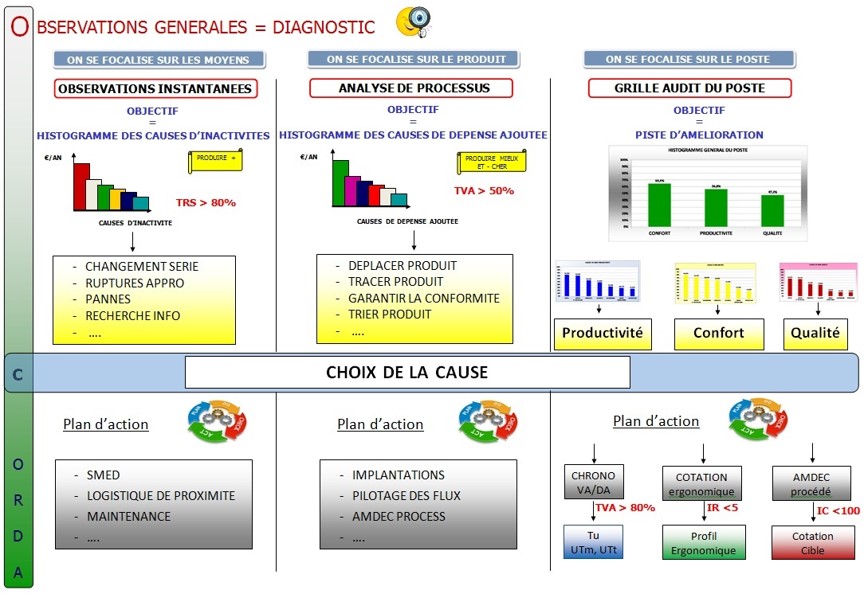

2.2 Les observations instantanées

Lorsque le calcul du TRS donne un résultat inférieur à 80%, COGITE préconise l'utilisation de l'outil Observations Instantanées (OI) pour identifier et mesurer les causes de non-performance, et développer ainsi les plans d'actions qui en résultent.

3. Etudier vos postes de travail

3.1 L'audit d'un poste de travail

A l'aide d'une grille d'audit, diagnostiquer les potentiels d'amélioration de votre poste de travail et déterminer les priorités sur les axes suivants :

- Productivité

- Robustesse

- Ergonomie

3.2 Le chronométrage

Par la technique éprouvée du chronométrage (jugement d'efficacité et compensation de la dépense d'énergie), définir le temps unitaire dans les conditions actuelles du poste et identifier les actions pour le diminuer.

3.3 La définition du temps unitaire optimal

Grâce à la critique constructive, envisager des solutions d'améliorations et créer un plan d'actions pour maîtriser tous les paramètres du poste.

Nous proposons une formation dédiée à l'étude du poste de travail, dont voilà la présentation vidéo :

4. Réduire les temps de changement de référence par le SMED

4.1 La méthodologie du SMED

Analyser l'ensemble des actions réalisées par les opérateurs lors d'un changement de référence et positionner dans le temps les actions réalisables avant l'arrêt et après le redémarrage de la machine.

On optimise ensuite la durée de ces actions pour obtenir le temps de changement de référence le plus court possible.

4.2 Les avantages et inconvénients

Le SMED améliore la flexibilité de l'outil de production et permet la réduction des tailles de lots.

ATTENTION : cette méthodologie peut être chronophage ; il faut savoir s'arrêter au niveau de flexibilité requis.

Découvrez en vidéo la méthodologie du SMED :

5. Réduire les risques de maladies professionnelles

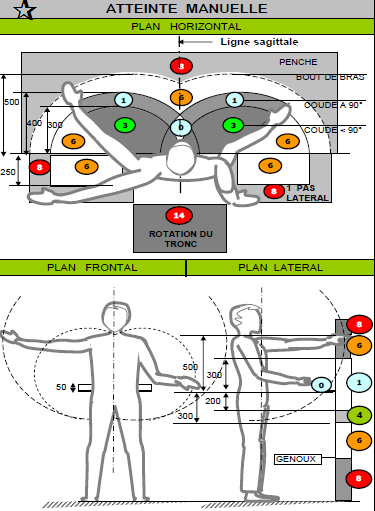

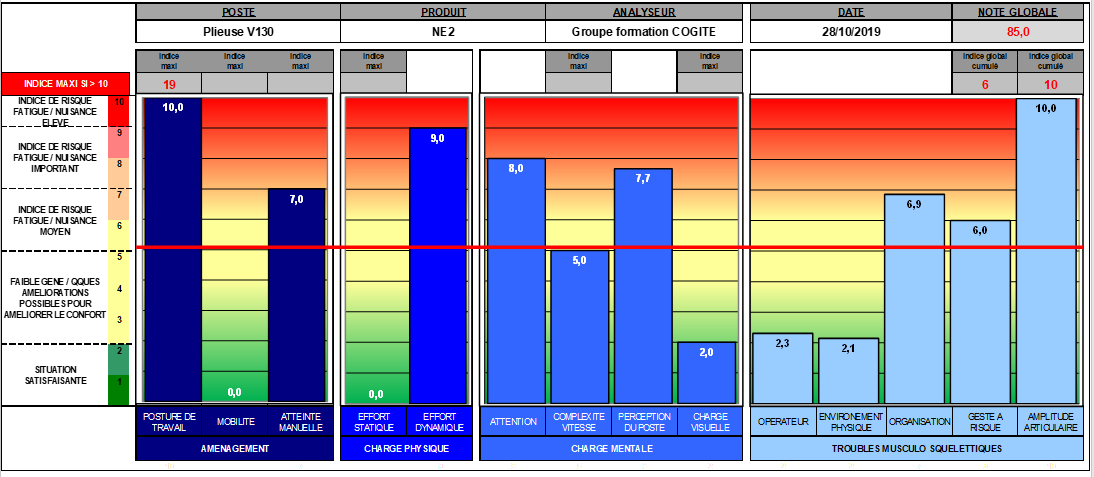

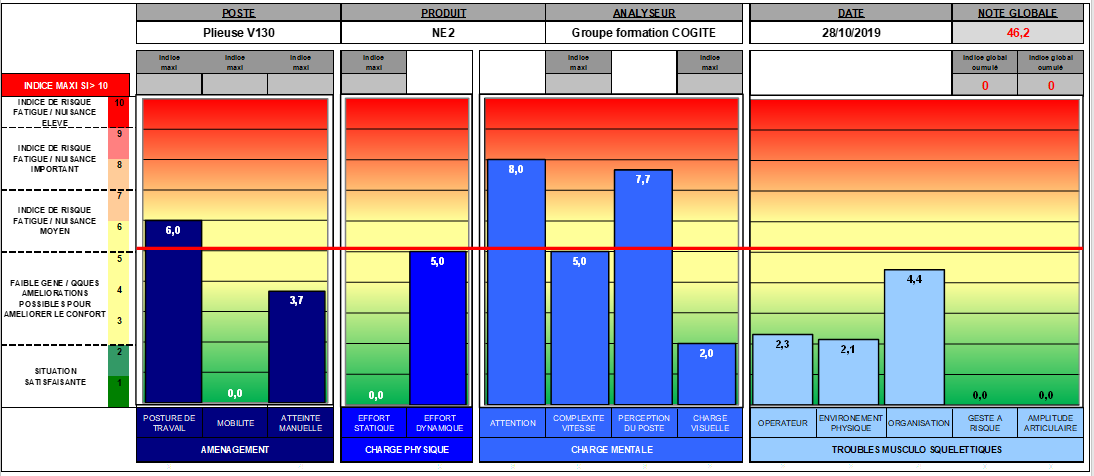

5.1 La cotation ergonomique d'un poste

Grâce à l'outil COT'ERGO développé par COGITE en 2007, obtenir un profil ergonomique du poste de travail et une valorisation objective des risques de maladies professionnelles associées à son organisation.

5.2 Les plans d'actions d'amélioration (PDCA)

Grâce à la critique constructive de ces différents risques, envisager des solutions d'améliorations et créer un plan d'actions pour obtenir un profil ergonomique homogène et au niveau requis.

Avant améliorations :

Après améliorations :

Vous souhaitez en connaître davantage sur nos missions Productivité et Ergonomie ? Contactez-nous!

Immeuble "Le Chêne"

CS 73525 44335 Nantes Cedex Tél. : + 33 (0)6 63 34 10 07 E-mail : cogite-atlantique@cogite-atlantique.com Linkedin Youtube

La certification qualité a été délivrée au titre de la catégorie d’actions suivante : actions de formation