- Accueil

- Flux internes et externes

Piloter les produits finis et les composants en flux tirés

1. Déployer les flux tirés par reconstitution de la consommation réelle (DDMRP)

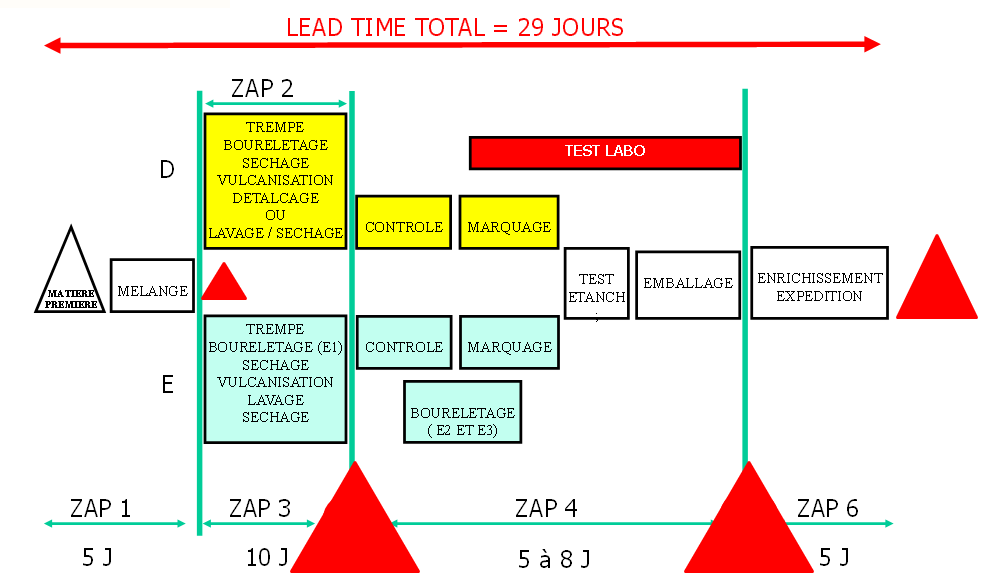

1.1 Le graphe de flux et le positionnement stratégique des stocks

Sur la base des nomenclatures et des gammes existantes, réaliser un graphe de flux mettant en évidence les points de désynchronisation, donc les stocks à piloter.

Après validation de ce graphe, refaire éventuellement les nomenclatures et les gammes correspondantes.

1.2 La demande client

Sur la base de prévisions commerciales et de commandes fermes, calculer sur un horizon défini la Consommation Moyenne Journalière (CMJ) prévisionnelle du client.

Des critères d'éligibilité à la reconstitution réelle seront définis au cas par cas, selon les entreprises. Sinon, le flux tiré se traduira par du travail à la commande.

1.3 Les systèmes de pilotage

Pour piloter la reconstitution de la consommation réelle, COGITE préconise 2 outils :

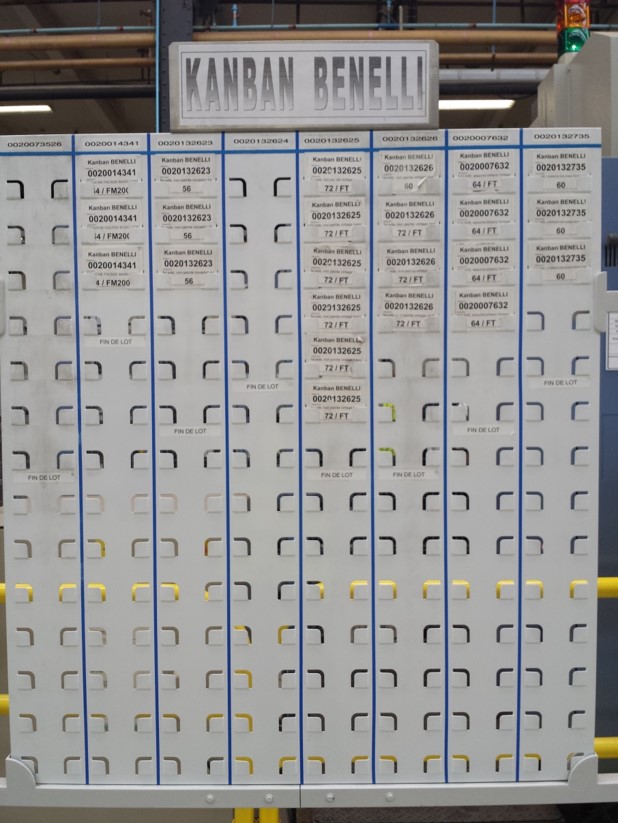

- Le Kanban : lorsque le client à consommé l'équivalent d'un lot productif, alors il convient sous un certain délai de remettre à disposition ce même lot au client.

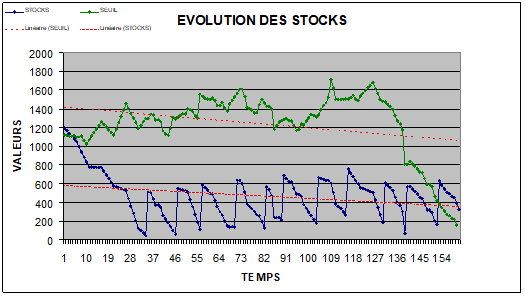

- Le Seuil Dynamique : valeur calculée qui est comparée au stock + encours et qui permet le lancement d'un ou plusieurs lots de fabrication pour reconstituer la consommation du client.

2. Mettre en place votre logistique de proximité

2.1 Les typologies d'organisation

L'organisation actuelle des ateliers de production nous propose 2 typologies :

- Les postes autonomes, ou îlots

- Les lignes rythmées

2.2 Les outils

Pour distribuer les composants aux postes de travail selon ces 2 typologies, COGITE préconise 2 techniques :

- Boîtes Vides / Boîtes Pleines (BV/BP) : Technique simple de réapprovisionnement des postes de travail utilisant 2 contenants. Lorsque l'un d'eux est vide, il est remplacé par un plein, avec un passage de magasinier à heures fixes.

- Listes à Servir (LAS) : technique basée sur une liste de préparation magasin extraite des nomenclatures et distribuée aux postes de travail pour chaque Ordre de Fabrication (OF).

Cette distribution peut être réalisée par des caristes (méthode courante) ou des trains d'approvisionnement que la méthodologie de COGITE permet de dimensionner (nombre et hauteur de wagons, charge logistique etc.).

3. Tenir vos stocks et organiser vos magasins

3.1 L'organisation des magasins

Les volumes stockés, la fréquence de déstockage ainsi que la rotation des stocks doivent permettre une organisation des magasins de type ABC (loi de Pareto) afin de fournir un rangement et un picking les plus efficaces.

3.2 La gestion des stocks

On traite la gestion de stocks à 2 niveaux :

- La gestion administrative : les coûts de possession et d'acquisition des stocks.

- La gestion physique : les entrées, sorties, les lots et les adressages.

4. Réaliser l'interface avec votre ERP pour le pilotage

4.1 L'interface avec l'ERP

Le travail réalisé au moyen du graphe de flux (voir 1.1) nous permet d'interfacer des données techniques propres :

- Nomenclatures : dans le fichier "Nomenclature" au moyen de la fiche "Article"

- Gammes : dans le fichier "Gammes"

- Taux de Rendement Synthétique (TRS) : dans le fichier "Centre de Charge"

- Tailles de Lots : dans la fiche "Article"

4.2 Le pilotage par l'ERP

Les ERP actuels étant tous formatés MRP (Material Requirements Planning), nous utilisons le "haut" du MRP pour l'expression de besoins bruts (travail à la commande) et le développement de spécifiques pour le pilotage en Seuil Dynamique.

Vous souhaitez en connaître davantage sur nos missions Flux Internes et Externes ? Contactez-nous !

Immeuble "Le Chêne"

CS 73525 44335 Nantes Cedex Tél. : + 33 (0)6 63 34 10 07 E-mail : cogite-atlantique@cogite-atlantique.com Linkedin Youtube

La certification qualité a été délivrée au titre de la catégorie d’actions suivante : actions de formation